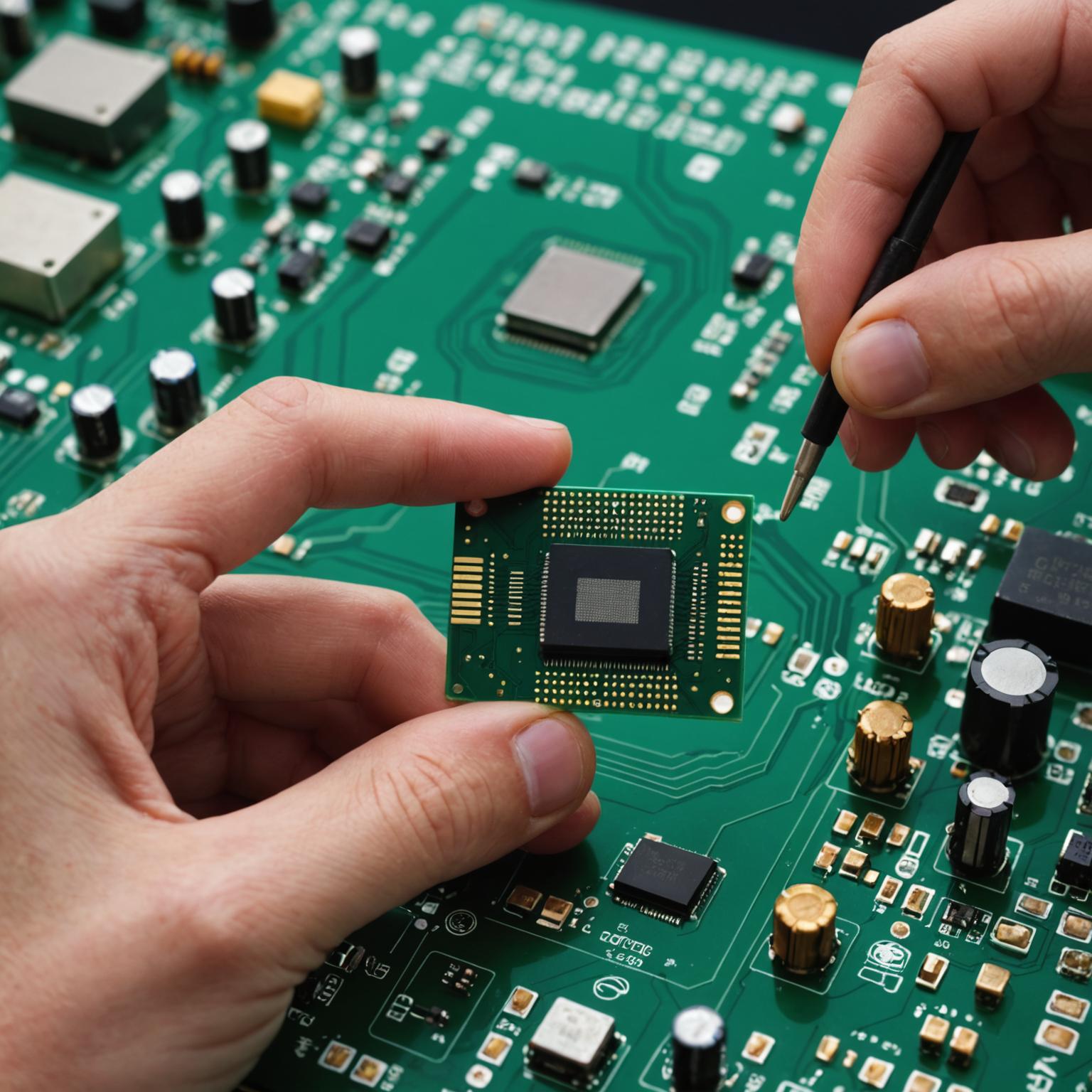

在我们这个高度互联的世界里,对更小、更快、更强大的电子设备的需求激增。这项技术变革的核心是一个关键部件:印刷电路板。随着设备变得越来越复杂,其内部架构也随之不断升级,从而催生了复杂PCB组装的兴起。这一复杂的工艺不仅仅涉及组件的连接;它是精密工程、先进材料和严格质量控制的精妙交响曲,确保我们最先进技术背后的“大脑”能够完美运行。

复杂电路板的特点在于其密度、元件的复杂程度以及制造所需的先进技术。这不是标准的电路板。我们谈论的是支持各种组装类型的多层电路板,包括表面贴装技术 (SMT)、球栅阵列 (BGA) 和传统通孔组装。通常,这些方法结合使用在混合组装中,以充分利用每种方法的优势。元件本身就是微型化的奇迹。想象一下小至 0201 英寸标准的无源元件,或精度低至 0.38 毫米的细间距芯片。BGA 的连接隐藏在芯片下方,间距可细至 0.2 毫米,需要专门的检测。印刷电路板组件还可能包含各种先进芯片,例如 FPGA、LGA 和 QFN,所有这些芯片都封装在不同类型的电路板上,从刚性和金属芯到柔性和刚挠结合设计,可根据特定且苛刻的应用进行定制。

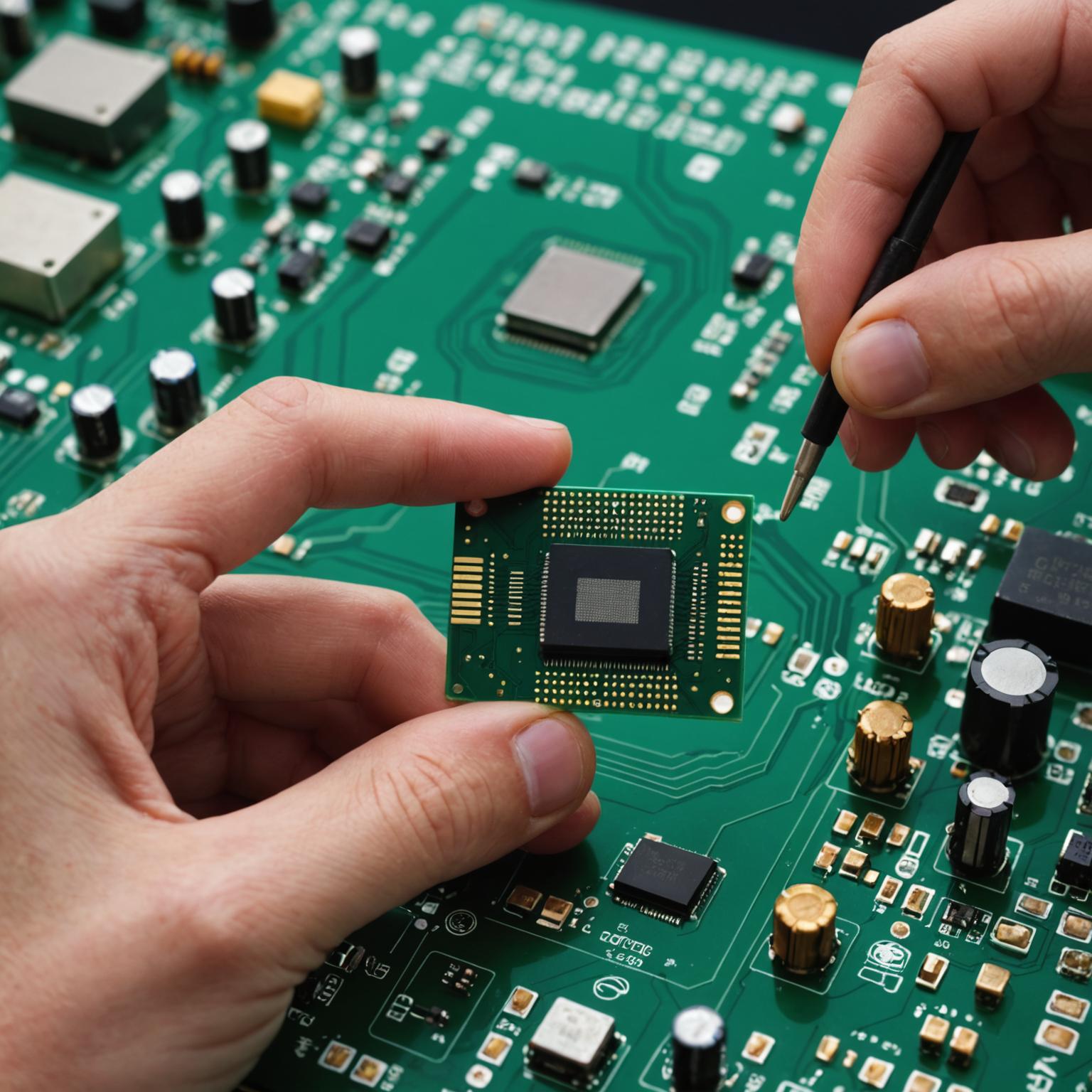

一块复杂的电路板从概念到最终成品,是一个精心管理的流程。首先需要准备一套详细的设计文件,例如用于电路板布局的 Gerber RS-274X 文件以及一份详尽的物料清单 (BOM),其中列出了所有元器件。Pick-N-Place 文件提供了用于自动元器件贴装的精确 XY 坐标,这对于元器件的精准度至关重要。之后,PCB 的实际制造流程正式开始。在先进的设备中,自动化 SMT 生产线负责表面贴装元器件的精准贴装,而专门的 DIP 车间则负责通孔元器件的插件和焊接后处理。元器件采购是这一流程的关键环节。完整的交钥匙解决方案,即制造商采购所有元器件,为客户提供无缝高效的体验。此外,部分交钥匙方案或成套方案则提供了灵活性,允许客户自行提供部分或全部元器件。整个工作流程的设计涵盖了从少量元器件的小型原型生产到数十万件规模的大规模生产,确保每次量产都能保证产品的一致性和质量。

复杂性越高,出错风险也就越大,因此质量控制成为复杂PCB组件生产中最关键的阶段。多方面的测试策略对于确保可靠性至关重要。印刷和焊接阶段结束后,自动光学检测 (AOI) 系统会扫描电路板,快速识别任何可见缺陷。对于BGA等焊点不可见的元件,会使用X射线检测芯片下方,确保每个连接均完好无损。组装完成后,会进行在线测试 (ICT) 或飞针测试,检查是否存在焊接缺陷、开路、短路以及元件值错误。最后,进行电压测试、芯片编程和全面功能测试,以确保电路板完全按照设计运行。独立的质量检测部门始终秉持这一质量承诺,监控从原材料进厂到最终包装成品的每一个环节,并严格遵守ISO9001等严格的国际标准。

要在先进电子领域开拓发展,合作伙伴必须具备成熟的专业知识、完善的流程,并致力于客户的成功。经验丰富的印刷电路板组装专家提供的不仅仅是生产服务,他们还能提供可靠的合作伙伴关系。这其中包括一支由高级工程师组成的团队,他们秉持高设计标准,并定期接受培训,始终站在技术前沿。效率是另一个关键优势。通过优化的流程,制造商可以提供极快的组装交付周期,有时所有零件准备就绪后最快可在 8 到 72 小时内完成,这是一个显著的竞争优势。此外,对于开发专有技术的企业而言,数据安全至关重要。专业的制造合作伙伴将拥有安全的数据管理协议,以确保所有设计文件和知识产权的严格保密。从初始设计支持和硬件开发到可扩展的生产和最终测试,全面的服务提供商将成为您团队的延伸,致力于以精准可靠的方式将您的技术愿景变为现实。

什么定义了复杂的印刷电路板组件?

复杂电路板的特点在于其密度、元件的复杂程度以及制造所需的先进技术。这不是标准的电路板。我们谈论的是支持各种组装类型的多层电路板,包括表面贴装技术 (SMT)、球栅阵列 (BGA) 和传统通孔组装。通常,这些方法结合使用在混合组装中,以充分利用每种方法的优势。元件本身就是微型化的奇迹。想象一下小至 0201 英寸标准的无源元件,或精度低至 0.38 毫米的细间距芯片。BGA 的连接隐藏在芯片下方,间距可细至 0.2 毫米,需要专门的检测。印刷电路板组件还可能包含各种先进芯片,例如 FPGA、LGA 和 QFN,所有这些芯片都封装在不同类型的电路板上,从刚性和金属芯到柔性和刚挠结合设计,可根据特定且苛刻的应用进行定制。

PCB制造的复杂过程

一块复杂的电路板从概念到最终成品,是一个精心管理的流程。首先需要准备一套详细的设计文件,例如用于电路板布局的 Gerber RS-274X 文件以及一份详尽的物料清单 (BOM),其中列出了所有元器件。Pick-N-Place 文件提供了用于自动元器件贴装的精确 XY 坐标,这对于元器件的精准度至关重要。之后,PCB 的实际制造流程正式开始。在先进的设备中,自动化 SMT 生产线负责表面贴装元器件的精准贴装,而专门的 DIP 车间则负责通孔元器件的插件和焊接后处理。元器件采购是这一流程的关键环节。完整的交钥匙解决方案,即制造商采购所有元器件,为客户提供无缝高效的体验。此外,部分交钥匙方案或成套方案则提供了灵活性,允许客户自行提供部分或全部元器件。整个工作流程的设计涵盖了从少量元器件的小型原型生产到数十万件规模的大规模生产,确保每次量产都能保证产品的一致性和质量。

确保每块电路板的质量

复杂性越高,出错风险也就越大,因此质量控制成为复杂PCB组件生产中最关键的阶段。多方面的测试策略对于确保可靠性至关重要。印刷和焊接阶段结束后,自动光学检测 (AOI) 系统会扫描电路板,快速识别任何可见缺陷。对于BGA等焊点不可见的元件,会使用X射线检测芯片下方,确保每个连接均完好无损。组装完成后,会进行在线测试 (ICT) 或飞针测试,检查是否存在焊接缺陷、开路、短路以及元件值错误。最后,进行电压测试、芯片编程和全面功能测试,以确保电路板完全按照设计运行。独立的质量检测部门始终秉持这一质量承诺,监控从原材料进厂到最终包装成品的每一个环节,并严格遵守ISO9001等严格的国际标准。

与专业制造商合作的优势

要在先进电子领域开拓发展,合作伙伴必须具备成熟的专业知识、完善的流程,并致力于客户的成功。经验丰富的印刷电路板组装专家提供的不仅仅是生产服务,他们还能提供可靠的合作伙伴关系。这其中包括一支由高级工程师组成的团队,他们秉持高设计标准,并定期接受培训,始终站在技术前沿。效率是另一个关键优势。通过优化的流程,制造商可以提供极快的组装交付周期,有时所有零件准备就绪后最快可在 8 到 72 小时内完成,这是一个显著的竞争优势。此外,对于开发专有技术的企业而言,数据安全至关重要。专业的制造合作伙伴将拥有安全的数据管理协议,以确保所有设计文件和知识产权的严格保密。从初始设计支持和硬件开发到可扩展的生产和最终测试,全面的服务提供商将成为您团队的延伸,致力于以精准可靠的方式将您的技术愿景变为现实。