Навигация в мире передовой электроники

В современном быстро меняющемся технологическом мире резко возрос спрос на компактные, мощные и многофункциональные электронные устройства. В основе этой инновации лежит сложный и технологичный процесс сборки сложных печатных плат (CPCB). Речь идёт не просто о размещении компонентов на плате; это высокотехнологичная дисциплина, сочетающая точное проектирование, использование современных материалов и строгий контроль качества для воплощения в жизнь передовых электронных концепций. По мере уменьшения размеров устройств и расширения их возможностей возрастает сложность их внутренней архитектуры, что делает глубокое понимание этого процесса как никогда важным для производителей и новаторов.

Определение сложности современных печатных плат

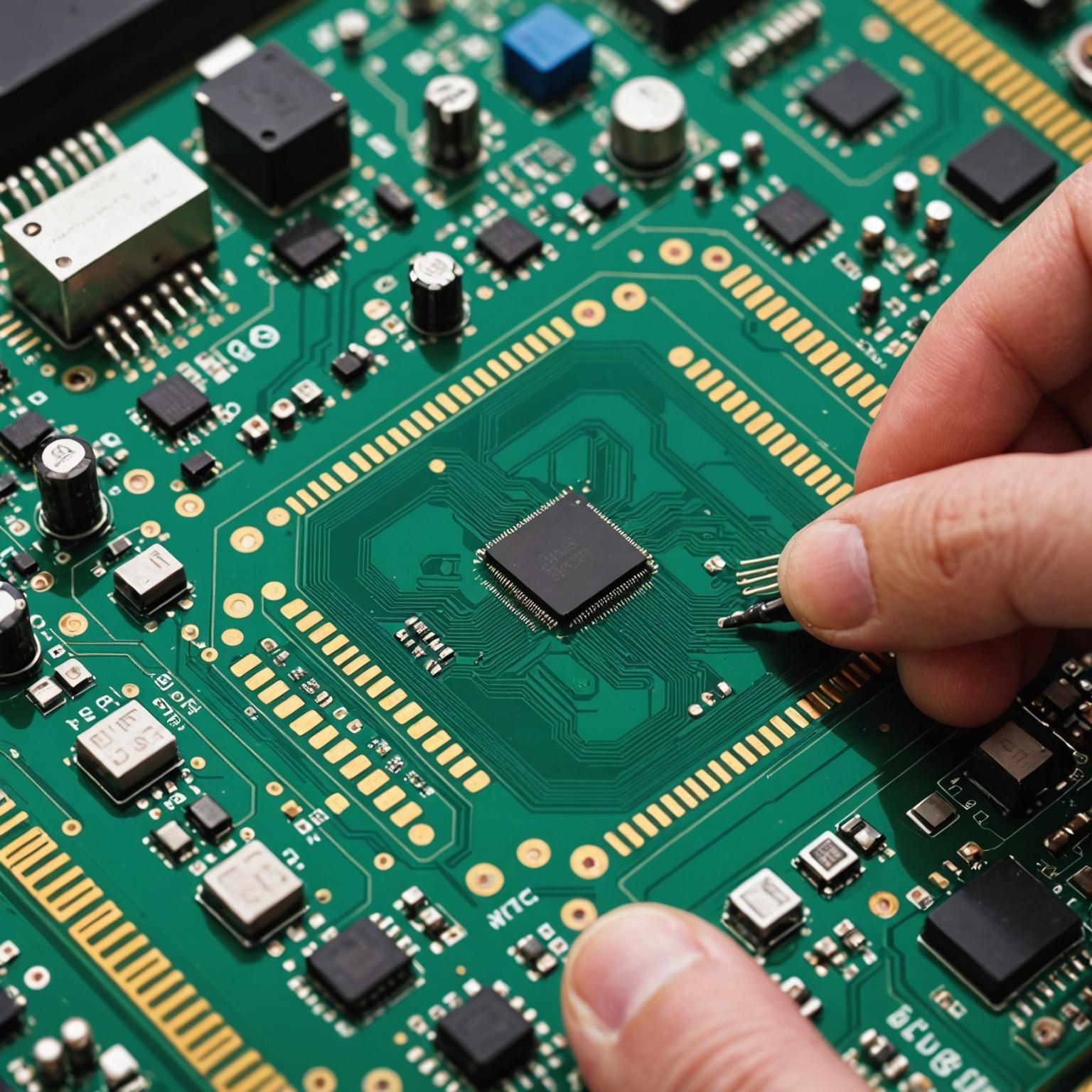

Что именно превращает стандартную плату в сложную печатную плату? Различие заключается в сочетании факторов, включая плотность компонентов, интеграцию технологий и точность изготовления. Современные сложные платы часто характеризуются бесшовной интеграцией различных технологий, таких как технология поверхностного монтажа (SMT) и традиционные методы сквозного монтажа, иногда на одной плате в сборке смешанных технологий. Проблема усугубляется использованием чрезвычайно маленьких пассивных компонентов размером до 0,201 дюйма (0,201 дюйма) и микросхем с малым шагом выводов до 0,38 мм. Кроме того, эти сборки используют передовые технологии микросхем, такие как BGA (Ball Grid Array) с шагом выводов всего 0,2 мм, программируемые пользователем вентильные матрицы (FPGA), LGA (Land Grid Array) и корпуса Quad-Flat No-leads (QFN). Эти компоненты не только сложно точно разместить, но и требуют применения специализированных методов контроля, таких как рентгенография, для подтверждения целостности паяных соединений, что делает всю сборку печатной платы кропотливой и сложной задачей.

Сложный процесс производства печатных плат

Превращение сложной платы из цифрового файла проекта в физический, функциональный продукт – это многоэтапный процесс, требующий опыта и развитой инфраструктуры. Процесс производства печатной платы начинается с полного набора файлов проекта, обычно включающих файлы Gerber RS-274X для «готовых» печатных плат, а также спецификацию материалов (BOM) и данные Pick-N-Place. Эти файлы управляют автоматизированным оборудованием на протяжении всего производства. Наш процесс использует восемь полностью автоматизированных линий поверхностного монтажа (SMT) для эффективной и точной сборки кристаллов, а специализированный цех DIP выполняет все необходимые операции по подключению и послесварочной обработке. Мы работаем с широким спектром типов плат, включая жёсткие, с металлическим сердечником, гибкие и гибко-жёсткие печатные платы, и предлагаем различные варианты паяльной пасты, включая свинцовую, бессвинцовую (соответствующую требованиям RoHS) и водорастворимую, для соответствия различным отраслевым стандартам и экологическим требованиям. Такой комплексный подход гарантирует высочайшую точность выполнения каждого проекта, от создания прототипа из 5 деталей до производства партии из 100 000 изделий.

Неизменная приверженность качеству и тестированию

В сфере сложной электроники качество — это не просто выбор, а абсолютная необходимость. Один микроскопический дефект может привести к периодическим сбоям или полному выходу устройства из строя. Чтобы предотвратить это, на каждом этапе производства интегрирована надёжная система контроля качества. Обладая 16-летним опытом, мы создали независимый отдел контроля качества, который контролирует все этапы, от проверки входящих материалов до сборки готовой продукции. Наш протокол контроля качества включает в себя многочисленные визуальные проверки, проводимые квалифицированными специалистами отдела контроля качества. После пайки мы применяем автоматическую оптическую инспекцию (AOI) для быстрого и точного выявления потенциальных дефектов. Для таких компонентов, как BGA, где паяные соединения скрыты, мы применяем передовой рентгеновский контроль. После сборки для выявления дефектов пайки и проблем с компонентами используются внутрисхемное тестирование (ICT) и системы Flyneedle. Наконец, проводятся испытания напряжением, программирование микросхем и комплексная функциональная оценка, чтобы гарантировать соответствие каждой платы самым высоким стандартам качества, надёжности и функциональности в соответствии со стандартами ISO9001.

Преимущество партнера по производству с полным спектром услуг

Успешное решение задач сборки сложных печатных плат требует не только оборудования, но и надежного и опытного партнера. Мы предлагаем комплексные услуги, выходящие далеко за рамки простой сборки. Наши гибкие решения «под ключ» охватывают всё: от полного поиска компонентов у известных поставщиков, работающих напрямую с заводами, до создания готовых или консигнационных сборок в соответствии с потребностями вашего проекта. Для тех, кто начинает с идеи, наши услуги ODM бесценны: мы предлагаем разработку оборудования, проектирование встраиваемых систем, промышленный дизайн и экспертное проектирование печатных плат, подкрепленное более чем десятилетним опытом. Мы гордимся нашими основными преимуществами: искренним сотрудничеством, профессионализмом ведущих инженеров, регулярно проходящих обучение, исключительной эффективностью, часто со сроками поставки в течение 48 часов, и строгой конфиденциальностью данных. Управляя всем процессом, мы даем нашим клиентам по всему миру возможность сосредоточиться на инновациях, гарантируя при этом безупречное воплощение их замысла в жизнь.