Что определяет сложную сборку печатной платы?

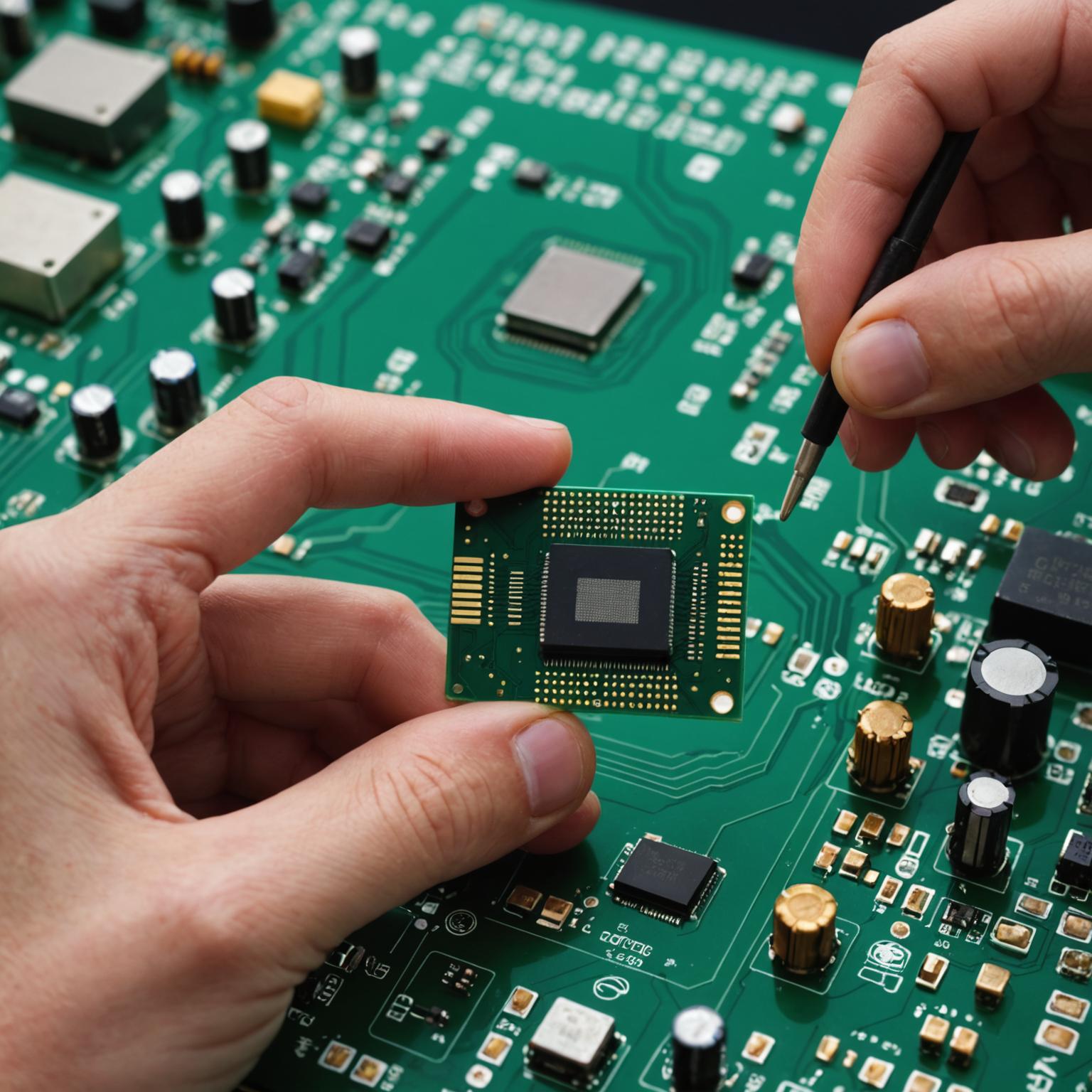

Сложная плата характеризуется плотностью, сложностью компонентов и передовыми технологиями, необходимыми для её создания. Это не стандартная печатная плата. Речь идёт о многослойных платах, поддерживающих различные типы сборки, включая технологию поверхностного монтажа (SMT), монтаж с шариковыми выводами (BGA) и традиционный монтаж в отверстия. Часто эти методы комбинируются в смешанной сборке, чтобы использовать преимущества каждого из них. Сами компоненты – это чудо миниатюризации. Представьте себе пассивные компоненты размером всего 0,201 дюйма или микросхемы с малым шагом выводов, достигающим точности до 0,38 мм. BGA, соединения которых скрыты под кристаллом, могут иметь шаг выводов до 0,2 мм, что требует специальной проверки. Печатная плата также может содержать различные современные микросхемы, такие как ПЛИС, LGA и QFN, упакованные на платах различных типов: от жёстких и с металлическим сердечником до гибких и гибко-жёстких, разработанных для специфических и требовательных приложений.

Сложный процесс производства печатных плат

Путь сложной платы от концепции до воплощения — это тщательно управляемый процесс. Он начинается с подробного набора файлов проекта, таких как Gerber RS-274X для топологии платы и подробной спецификации материалов (BOM), в которой перечислены все компоненты. Файл Pick-N-Place предоставляет точные координаты XY для автоматизированного размещения компонентов, что крайне важно для точности. Затем начинается сам процесс изготовления печатной платы. На современном предприятии автоматизированные линии SMT обеспечивают точное размещение компонентов для поверхностного монтажа, в то время как специализированный цех DIP управляет процессами подключения и последующей сварки компонентов для монтажа в отверстия. Важнейшей частью этого процесса является поиск поставщиков компонентов. Полное решение «под ключ», при котором производитель закупает все компоненты, обеспечивает бесперебойный и эффективный опыт для клиента. В качестве альтернативы, варианты частичной готовности или комплектации обеспечивают гибкость, позволяя клиентам поставлять некоторые или все компоненты самостоятельно. Весь этот рабочий процесс предназначен для обработки всего объема работ: от небольших прототипных партий из нескольких экземпляров до массового производства в сотни тысяч экземпляров, обеспечивая единообразие и качество при каждом объеме производства.

Обеспечение бескомпромиссного качества каждой доски

Сложность влечет за собой повышенный риск ошибок, что делает контроль качества наиболее важным этапом производства сложной печатной платы. Для обеспечения надежности необходима комплексная стратегия тестирования. После печати и пайки плата сканируется системой автоматического оптического контроля (AOI) для быстрого выявления любых визуальных дефектов. Для таких компонентов, как BGA, где паяные соединения не видны, применяется рентгеновский контроль, позволяющий заглянуть под кристалл и убедиться в безупречности каждого соединения. После сборки проводится внутрисхемный контроль (ICT) или тест летающими пробниками для выявления дефектов пайки, обрывов, коротких замыканий и некорректных значений компонентов. Наконец, проводятся испытания напряжения, программирование чипа и полное функциональное тестирование, чтобы убедиться в том, что плата работает именно так, как задумано. Это стремление к качеству поддерживается независимым отделом контроля качества, который контролирует каждый этап, от входящего сырья до готовой упаковки продукта, часто в соответствии со строгими международными стандартами, такими как ISO9001.

Преимущества партнерства с опытным производителем

Чтобы ориентироваться в мире передовой электроники, необходим партнер с проверенным опытом, надежными производственными процессами и нацеленностью на успех клиента. Опытный эксперт по сборке печатных плат предлагает больше, чем просто производство; он обеспечивает надежное партнерство. Это включает в себя команду ведущих инженеров, которые поддерживают высокие стандарты проектирования и регулярно проходят обучение, чтобы оставаться в авангарде технологий. Эффективность — еще одно ключевое преимущество. Благодаря оптимизированным процессам производитель может предложить невероятно быстрые сроки сборки, иногда от 8 до 72 часов после готовности всех деталей, что является существенным конкурентным преимуществом. Более того, для компаний, разрабатывающих собственные технологии, безопасность данных имеет первостепенное значение. Профессиональный производственный партнер использует защищенные протоколы управления данными, гарантирующие строгую конфиденциальность всех проектных файлов и интеллектуальной собственности. От первоначальной поддержки проектирования и разработки оборудования до масштабируемого производства и финальных испытаний, поставщик комплексных услуг становится продолжением вашей собственной команды, стремящейся воплотить ваше технологическое видение в жизнь с точностью и надежностью.